Példák

Szeretnénk néhány példán, kis esettanulmányon keresztül bemutatni hosszú évek során kialakult megközelítésünket, melynek lényege, hogy nem erőltetjük rá megrendelőinkre „kedvenc” eszközeinket, hanem közös munkával az adott feladathoz keressük meg a legmegfelelőbb módszertant. Ha pedig ilyet nem találunk, akkor új eszközöket, eszköz kombinációkat fejlesztünk ki. Nem ismerjük a lehetetlen feladat fogalmát!

Géphatékonyság javítás – OEE növelés

Gépjárműipari beszállító géphatékonyság növelő projektet indított, melyhez közreműködésünket kérte. Ennek keretén belül elsősorban a TPM eszköztárára támaszkodtunk. Az öntevékeny karbantartás bevezetésével alapoztuk meg a fejlesztést: alaptakarítás, cédulázás, a nem megfelelőségek megszüntetése – és ezzel párhuzamosan az adatgyűjtés és elemzés (fókuszált fejlesztés) bevezetésére került sor. Az OEE számításhoz több tucat veszteség kód került azonosításra, majd elegendő mennyiségű adat gyűjtését követő Pareto elemzés után a legnagyobb veszteségek kiküszöbölését tűztük ki célul. Bár a gép állapot nagyot javult és az átállás szabványosítása, javítása (SMED) is szép eredményt hozott, az OEE javulás még nem volt számottevő (bár már ebben a fázisban is jól kimutatható volt a két meghibásodás közt eltelt átlagos időtartamnak a növekedése). A team 5Miért? és más módszerek bevetésével kísérlete meg kideríteni annak okát, hogy miért nem lehet a gépet az optimális sebességen üzemeltetni, és miért van szükség gyakran utánállításra. Miután sikerült a gép egy belső, szemmel nem látható és nehezen mérhető hibáját azonosítani és kiküszöbölni, az OEE érték a korábbi ingadozó 67%-ról stabil 85%-ra nőtt.

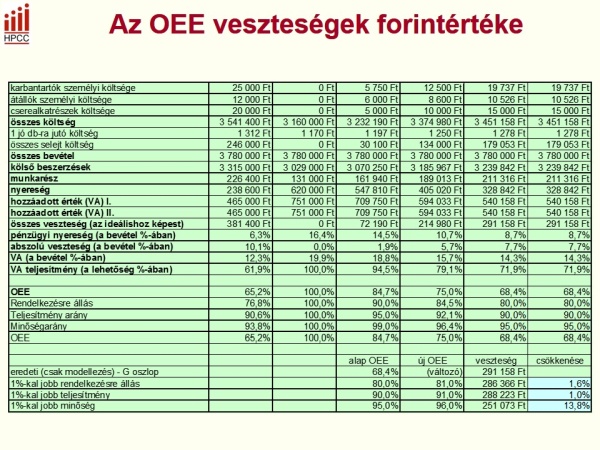

A vállalati kollégák szerették volna tudni, hogy 1% OEE javulás kb. milyen költség megtakarítást hoz? Korrekt választ adni nem is olyan egyszerű. Az általunk kidolgozott számítási módszer (OEEeuro) a vállalat-, gép- és termékfüggő paraméterek megfelelő beállítása után azt – a nem egészen meglepő eredményt – mutatta, hogy a három fő veszteségkategória közt nagyok a különbségek. Ha 1%-nyi a teljesítményveszteség csökkentés 1 egység költségmegtakarítást hoz, akkor 1% gépállásveszteség csökkenés 1,6 egységnyit, míg 1% OEE javulás a selejtcsökkenésnek köszönhetően 14 egységnyit! Az arányok természetesen vállalatról-vállalatra, gépről-gépre eltérőek lehetnek, de a tendenciákban nem várható eltérés.

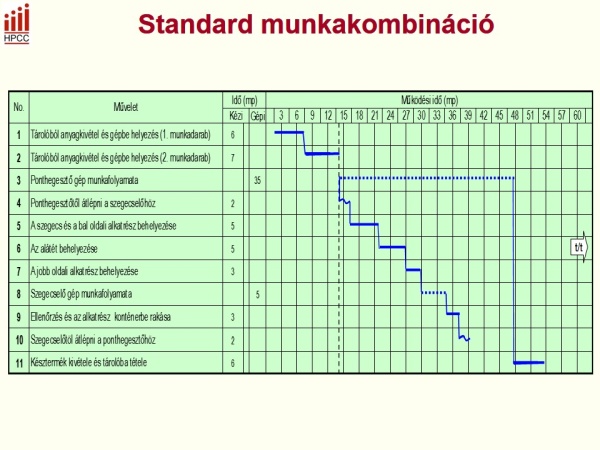

Standard munkakombináció – mini cella kialakítása

Nagyon sok vállalatnál vannak olyan gépi munkafolyamatok, amelyek nem elég hosszúak arra, hogy a gépet magára lehessen hagyni (vagy a gép megbízhatósága nem teszi azt lehetővé), ugyanakkor a dolgozó a gépi munkaciklus (esetünkben ponthegesztés) alatt tétlenül vár. Egy ilyen esetben sikerült egy másik, egyszerű gépet találni, amelye elfért a ponthegesztő gép közelében, és a teljes ciklusidő kényelmesen belefért az előző gép gépi ciklusidejébe. Ezután került sor a munkahelyek ergonómikus kialakítására, az anyagellátás megszervezése, a teljes folyamat standard munkakombinációs lapjának (SWC) kialakítására és a dolgozók képzésére. A néhány napos csoportmunka eredményeképpen az élőmunka termelékenység a kombinált munkahelyen 30%-kal nőtt.

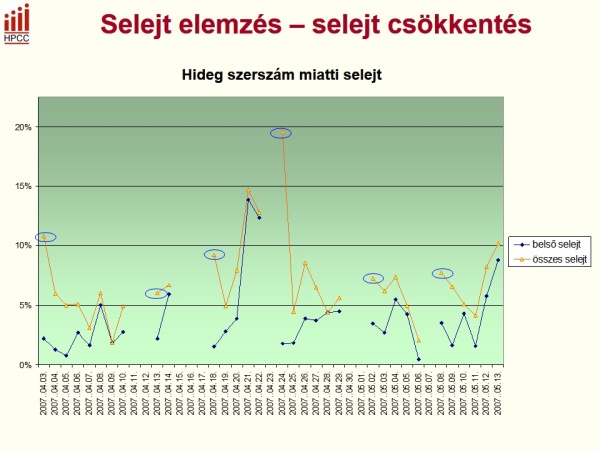

Selejtcsökkentés – 10 millió forintos megtakarítás néhány napi munkával

Öntőgépen indított TPM projekt kapcsán felvetődött, hogy a jelenlegi adatgyűjtés mennyire alapos a selejt adatok tekintetében (hiszen ezekre szükség van az OEE meghatározásához). Több meglepetésre derült fényt. A feldolgozott selejt adatok kizárólag a vállalaton belül azonosított selejtet tartalmazták, miközben a selejt nagyobbik hányadára a külső helyszínen történt megmunkálás után derült fény. A selejt alakulása az adatok bekérése, pontosítása után sem mutatott semmilyen látható trendet. Az alaposabb utánjárás után következett a második meglepetés: a kollégák abban a tudatban voltak, hogy a kapott adatok a gyártás időpontjára lettek vonatkoztatva, holott azok a megmunkálás időpontja alapján lettek megadva.

A pótlólagos adatok bekérése után elvégzett korrekció nyomán azonnal nyilvánvalóvá volt: a selejt jó részének az volt az oka, hogy az öntőszerszám nem érte el az üzemi hőmérsékletét. A módosított szabályozást követően szinte azonnal jelentősen csökkent a selejt arány, amely csak a szóban forgó gépen mintegy 10 millió forintos megtakarítást hozott éves szinten.

JIT bevezetés speciális körülmények között

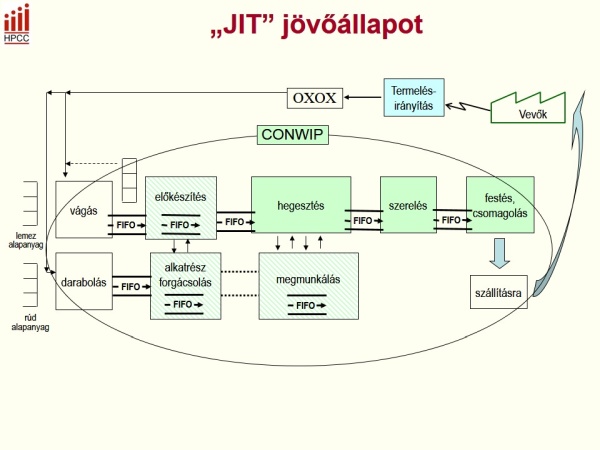

A Just-in-Time bevezetésére, a készletek csökkentésére és az átfutási idő rövidítésére kértek fel bennünket kimondottan kis sorozatú és egyedi termékek gyártásával foglalkozó vállalatnál. Mindenki meg volt győződve arról, hogy a JIT bevezetés legfőbb eszköze a Kanban rendszer bevezetése lesz. Egyszerű becslés után nyilvánvalóvá vált, hogy a Kanban bevezetése nem csökkentené, hanem növelné a készlet szintet, ezért azt el kellett vetni. A végül kialakult rendszer fő elemei így a FIFO sorrend betartása és a generikus pull (húzó) rendszer bevezetése lettek, melyben olyan mechanizmus lett kialakítva, hogy a termelés fő fázisaira a készletszint maximálásra került (CONWIP, FIFO sorok). Az új, JIT folyamat támogatására számos eszközt, eljárást, számolótáblát alakítottunk ki.

Lean kultúraváltás

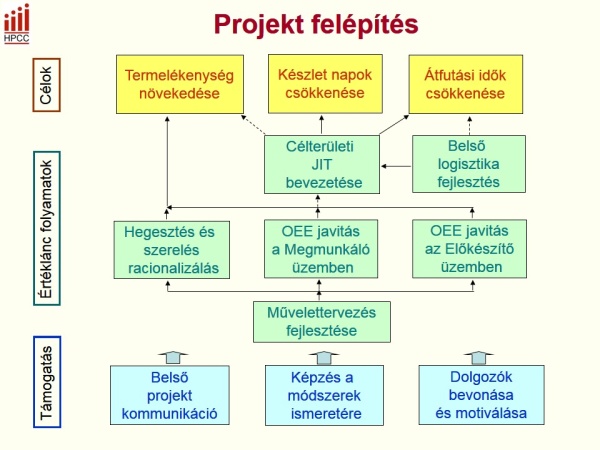

Magyar tulajdonú, régi hagyományokkal rendelkező vállalat a Lean kultúraváltást tűzte ki céljául. Már a projekt kezdetén világossá vált, hogy önmagában a Lean termelési módszerek bevezetésével nem lehet célt érni. Bár a géphatékonyság növelése, az átállások idejének csökkentése, a JIT bevezetése a továbbiakban is hangsúlyos maradt, több más alprojektet is indítani kellett. Ezek összehangolt módon célozták meg a Leannel kapcsolatos kommunikációt, a dolgozók bevonását, a vezetők és dolgozók motiválást és teljesítményük korrekt mérését, valamint a kultúraváltást és módszerbevezetést támogató képzéseket. Javaslatunk alapján nem a tanácsadók váltak a projektek vezetőivé, hanem azok a helyi kollégák közül kerültek ki – a tanácsadók őket támogatták ismereteikkel, javaslataikkal (coaching, facilitátor szerepkör). Így jóval nagyobb az esélye annak, hogy a tanácsadók távozása után az eredmények fenntarthatók, sőt javíthatók lesznek.

Kanban tervezés az elektronikai iparban

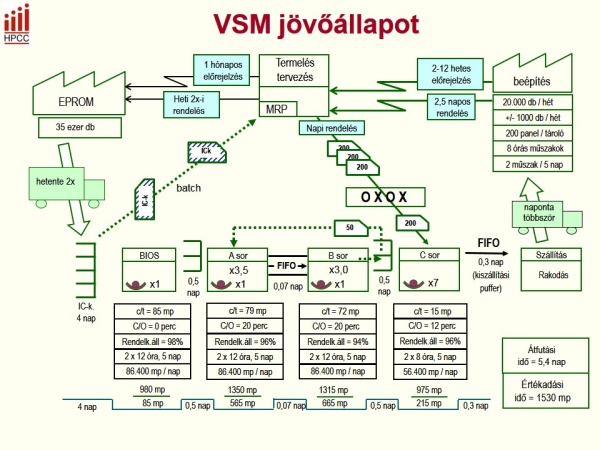

A világ egyik vezető elektronikai vállalata azzal a kéréssel fordult hozzánk, hogy tegyünk javaslatot termelési rendszerük olyan megváltoztatására, amellyel számottevőt csökken a készletszint és rövidül az átfutási idő (így gyorsabban tudnak reagálni a vevői igények változására). Az előzetes tájékozódás után egyértelművé vált, hogy a változtatásokra felelősen csak alapos VSM elemzés után lehet javaslatot tenni. A VSM jelenállapot elkészülte után számos lehetőséget kellett mérlegelni a legmegfelelőbb jövőállapotot illetőleg. Így kiderült az, hogy végtermék szupermarketet nem célszerű kialakítani (csak egyes termékekre kisebb biztonsági készletet), és hogy a fő Kanban szupermarketet az összeszerelés előtti fázis elé kell telepíteni, hiszen ezután nagyságrenddel több lett a termékvariáció, mint az előszerelés szintjén.

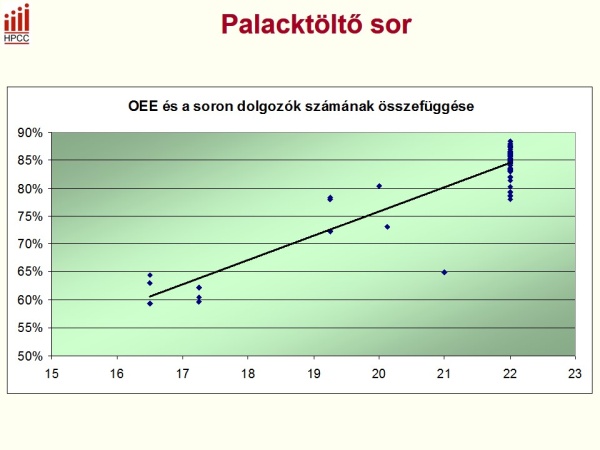

Palacktöltő sor optimalizálása

Egy jól szervezett, és a dolgozók számát tekintve már meglehetősen „Lean” vállalat palacktöltő, sok manuális munkát követelő sorának optimalizálására vonatkozó részletes javaslat kidolgozása volt a feladatunk. A megszokottnál nagyobb mértékben rendelkezésre álló és megbízhatóbb adatok elemzése azt az eredményt hozta, hogy a szűkösen rendelkezésre álló dolgozói létszám mellett a sort gyakran az optimálisnál kisebb létszámmal üzemeltették. Ennek következmény az volt, hogy a sor teljesítménye az OEE tekintetében drámai módon, de az egy dolgozóra eső megtöltött palackok vonatkozásában is számottevő mértékben csökkent. Az egyes munkafázisok elemzése a rendkívül kis ciklusidők következtében a szokásosnál is nagyobb nehézséget jelentett – a szokásos stopperes időmérés nem volt kivitelezhető. Miután a problémára sikerült kreatív megoldást találni, megszületett a javaslat a sor optimalizálására, mely egyrészt magában foglalta a munkaelemek újraelosztását, másrészt egyes műveletek automatizálásának szükségességére derített fényt.

Az új munkamegosztási módszer kialakításához segítséget nyújtott egy versenytárssal korábban lebonyolított kölcsönös benchmarking látogatás eredménye is. A jelenlegi munkakörök elemzése azt mutatta, hogy a további létszám megtakarításnak komoly ára van, és a vállalat azzal járna jobban, ha a hatékonyság javulását a belső veszteségek kiküszöbölésével érné el, amely pedig nem képzelhető el a dolgozók fokozott bevonása nélkül (ami pedig ellentétes a létszámleépítésre alapuló filozófiával).